COMPRENDRE LE PROCESSUS ASEPTIQUE

Dans la troisième partie de notre série Aseptic Advantage, nous nous intéressons au processus de remplissage aseptique et voyons comment il permet de fabriquer des produits de longue conservation.

Les emballages aseptiques ont joué un rôle essentiel dans l’évolution de l’industrie agroalimentaire, notamment en améliorant considérablement la sécurité alimentaire. Dans la deuxième partie de notre série, nous avons examiné les différents éléments qui composent un emballage carton aseptique. Mais l’emballage n’est pas tout : en quoi consiste la technologie de remplissage aseptique et comment assure-t-elle la sécurité alimentaire à température ambiante ?

Un processus en trois étapes

Le processus aseptique peut être défini au sens large comme le remplissage de produits stérilisés en emballages stérilisés – dans des conditions stériles.

Au cours de la première étape, l’aliment ou la boisson subit un traitement thermique rapide afin de garantir l’élimination des bactéries nocives et la stérilité commerciale du produit. Le produit stérilisé est ensuite immédiatement refroidi à une température adaptée au remplissage.

La deuxième étape, qui se déroule en parallèle, consiste à stériliser l’emballage lui-même. Les étuis préfabriqués de SIG possèdent des soudures longitudinales scellées dans le respect des normes d’hygiène. Ainsi, les emballages peuvent être mis en forme en quelques secondes avant d’être chauffés, stérilisés et séchés – prêts à être remplis.

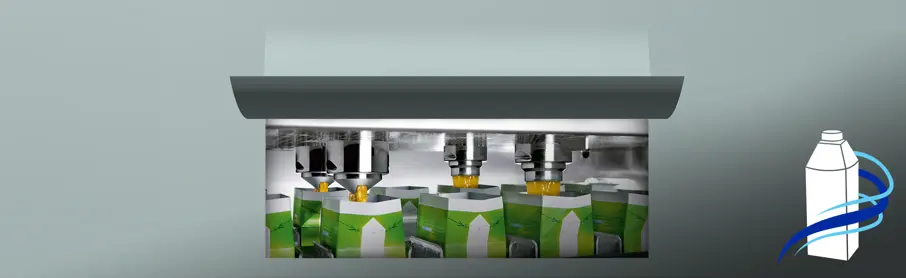

La troisième étape consiste à verser le produit stérile dans l’emballage carton stérilisé avant de sceller l’emballage par ultrasons au-dessus du niveau de remplissage.

De l’étui à l’emballage carton avec #SIG

Différents types de traitement

Le type de traitement thermique utilisé pendant le processus aseptique dépend des aliments et des boissons conditionnés : produits laitiers, jus, nectars ou produits avec des morceaux.

Par ailleurs, certains facteurs liés à la composition du produit déterminent également la durée du traitement ainsi que la température choisie. L’objectif reste cependant le même : garantir un produit de haute qualité, commercialement stérile, de longue conservation et avec une perte minimale des qualités gustatives et des nutriments.

L’importance de la machine

Les lignes de remplissage aseptique compactes permettent de garantir le respect de la stérilité et des normes d’hygiène alimentaire les plus strictes. La plupart des fabricants conditionnent plusieurs produits dans différents formats. Ils ont donc besoin que leurs lignes de remplissage aseptique soient performantes aussi bien en termes de flexibilité, de vitesse, de rendement que de durée de fonctionnement ou d’efficacité du nettoyage, par exemple.

L’avantage SIG

Les lignes de remplissage aseptique de SIG répondent à tous ces critères tout en offrant le plus faible taux de pertes de l’industrie (moins de 0,5 %). Elles assurent une flexibilité maximale en matière de formats, volumes, visuels et même de type de produits conditionnés. Et notre toute dernière ligne de remplissage, SIG NEO, place la barre encore plus haut. Elle possède la plus faible empreinte carbone du secteur, le rendement par heure le plus élevé et un nettoyage automatique. Cela permet aux fabricants d’économiser jusqu’à 30 % sur les coûts d’exploitation tout en garantissant une stérilité et une précision de remplissage inégalées.

Les récentes avancées en matière de technologie aseptique permettent aux fabricants de gagner en efficacité tout en garantissant la qualité des produits et leur chiffre d’affaires. Mais l’emballage carton aseptique peut-il contribuer à relever les défis environnementaux, sociaux et économiques de la société ? Nous le découvrirons dans la suite de notre série. Abonnez-vous à notre lettre d’information bimensuelle SIGnals pour recevoir la quatrième partie de notre série et d’autres articles intéressants.

- mai 12, 2022